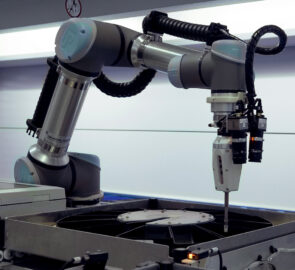

La chaîne de fabrication Raspberry Pi entièrement automatisée offre un véritable spectacle de chorégraphie où les robots ABB placent les gros composants sur les cartes. © Luc Bara

La chaîne de fabrication Raspberry Pi entièrement automatisée offre un véritable spectacle de chorégraphie où les robots ABB placent les gros composants sur les cartes. © Luc Bara

Pour mieux faire connaître son organisation et sa stratégie, Sony a ouvert ses portes pour deux journées ensoleillées à Pencoed près de Cardiff. L’occasion de présenter en détail les méthodes de production et de dévoiler la nouvelle caméra de plateau HXC-FZ90.

L’événement

Environ quarante personnes de l’Europe du Sud répondirent présent à l’invitation de Sony pour la journée du 14 juin, tandis que la journée du 15 fut consacrée aux clients de l’Europe du Nord. Pour la France, Manganelli, TRM/CVS, Video Plus et Visual Impact furent représentés. Ces journées, au planning et à l’organisation exigeants, furent l’occasion pour Sony de fournir une grande quantité d’informations et de communiquer sur une image d’efficacité, d’innovation et d’écoresponsabilité.

Un peu d’histoire

En 1970, lors de l’exposition universelle au Japon, le prince de Galles Charles Windsor – actuel roi Charles III – eut un entretien avec un des cofondateurs de Sony et lui proposa d’installer une usine au pays de Galles. En 1973, Sony ouvrait son usine à Pencoed, à une dizaine de miles de Cardiff, pour la fabrication des moniteurs TV CRT et autres produits grand public (caméras, magnétoscopes…). Dans les années 80, des mesures de restrictions commerciales mises en place par la CEE empêchèrent l’importation des caméras de studio en Europe, favorisant Thomson au détriment des nombreux fabricants japonais. L’usine de Pencoed fut alors adaptée pour produire les caméras de studio Sony sur le territoire européen et s’affranchir de ces restrictions. L’usine fabrique actuellement les produits de la famille Live Production de Sony Professional, entre autres équipements.

Le TEC

L’usine Sony de Pencoed est en réalité un centre multi-activités appelé le TEC (ou UK Technology Center) qui emploie 600 personnes. Suite aux évolutions des gammes de produits (notamment à la fin du CRT) et à la modernisation des chaînes d’assemblage, Sony n’occupe plus aujourd’hui qu’un gros tiers des 60 000 m² du bâtiment. Au-delà des lignes de production des équipements broadcast, le TEC héberge le service de réparation et de prêt de matériel. Aussi des équipes de recherche et développement travaillent sur l’amélioration des process et des chaînes de production autour de l’IoT de la robotique et de l’automatisation en général, pour créer « l’usine du futur ». Enfin, plusieurs produits tiers comme Raspberry Pi, BeeHero, Telensa, Niway, Ultra Leap, sont produits par Sony à Pencoed pour le monde entier.

Sur les 36 sites de production de Sony dans le monde, celui du pays de Galles est le seul à fabriquer des éléments tierce partie. Ceci génère le cash permettant l’amélioration des outils de production. Petite anecdote : l’usine n’a pas été construite parallèle à la route mais alignée par rapport au champ magnétique terrestre, condition nécessaire pour les réglages des CRT.

« Transformed by Technology, created by people »

Au TEC sont mis en place des plans quinquennaux pour se donner des objectifs clairs, le dernier 2022-2027 est basé sur la « durabilité » avec des composantes environnementales, de contribution sociale, mais aussi de bien-être et de formation des employés. On notera notamment dans les jardins du TEC, la présence de ruches, de potagers ou encore d’un banc fabriqué en masques médicaux recyclés post-Covid qui illustrent cette stratégie et contribuent au bien être des employés et à la société. « Transformed by Technology, created by people » est la ligne directrice pour 2022-2027.

Les lignes de production

En quelques chiffres, l’usine de Pencoed renferme douze lignes de production qui tournent 24h/24 et cinq jours par semaine. Plus de 120 millions de composants sont placés chaque mois, et cent opérateurs sont nécessaires. De la visite de l’usine, se dégage une impression de modernité, de sérénité et de propreté. Aussi – et cela peut surprendre – la visite des différents postes de travail et l’accès aux machines donne le sentiment que Sony n’a rien à cacher de ses équipements, de ses innovations et de son savoir-faire.

Robotisation

Les composants trop gros pour être placés en rouleaux et déposés par les machines Fuji étaient habituellement déposés à la main par une personne dont c’était l’unique tâche. Ce travail est désormais automatisé. La robotisation de certaines opérations est une des principales innovations. Par exemple, pour placer les boutons sur les RCP, ou encore les gros composants des Rasberry Pi, Sony a investi dans des robots à deux bras de la société suisso-suédoise ABB Robotics (modèle Dual-arm YuMi IRB). Ces petits robots sont épaulés par des caméras placées au-dessus d’eux. Des bacs contenant les boutons en vrac vibrent afin de faire tourner les pièces autant de fois que nécessaire pour être identifiables par les caméras, puis sont saisis et placés avec précision. Les deux bras de taille humaine et aux formes courbes sont implantés dans un buste qui donne un aspect humanoïde troublant. Par ailleurs ces bras sont inoffensifs car prévus pour des charges de 500 g max, donc pas de protection particulière pour les opérateurs.

L’équipe de développement du TEC travaille également sur un robot intelligent qui devrait être utilisé prochainement pour la production des nouvelles HXC-Z90. Il s’agit d’un bras robotisé muni d’une caméra stéréoscopique capable de reconnaître des pièces de modèles différents mises en vrac dans un bac, en les comparant à leur schéma CAD 3D. Le robot est en phase de test avant sa mise en service prévue dans les mois qui viennent.

Super-assy, l’assemblage de A à Z

Curieusement en rupture avec le concept de travail à la chaîne jadis inventé pour augmenter la productivité, Sony a décidé d’assembler les caméras de studio de A à Z par une seule et même personne, pour les mêmes raisons de productivité et de qualité. Ces postes de super assemblage appelés « super-assy » (car cela sonne comme le mot japonais « subarashi » qui signifie « fantastique ») font appel à des personnes expérimentées autour desquelles l’environnement a été optimisé au cours des années. Un support mécanique, qui s’incline dans tous les directions, permet un accès rapide à chaque partie du châssis de la caméra pour y intégrer les PCB et autres composants. À chaque nouvelle étape d’assemblage, une pédale au pied permet d’activer un carrousel pour présenter à l’opérateur les composants correspondants. Des tournevis suspendus à portée de la main, l’intégration d’un cric BMW, toutes ces petites innovations sont le travail des équipes d’ingénierie locales pour améliorer l’ergonomie de travail, la rapidité et l’efficacité. Elles permettent à un seul opérateur de produire huit à dix caméras par jour. En cas de demande plus importante, un deuxième poste peut être mis en service.

Super test

Comme pour l’assemblage, le travail d’automatisation des tests a permis de passer de six opérateurs de test à un seul, et de pouvoir tester treize unités par opérateur et par jour contre dix précédemment, soit un gain de 33 % d’efficacité. Comme pour l’assemblage, cette phase de test est baptisée « Super test ». Après l’assemblage, 27 minutes sont nécessaires pour implanter tout le firmware de la caméra. Chacun des boutons est testé manuellement, puis chacune des fonctions dans l’environnement adéquat (boîte à lumière, chambre noire, etc.). Dans beaucoup d’industries, le test est assigné à des techniciens ou ingénieurs débutants ; ici, les opérateurs rencontrés ont une vingtaine d’années d’expérience.

La fabrication des Raspberry Pi

S’il ne s’agit plus ici de caméra, la production de ce produit tierce-partie est une bonne illustration de cinq années d’innovations et d’ingénierie du TEC de Pencoed pour améliorer les chaînes de montage. Les Raspberry Pi, ces nano-ordinateurs à carte unique conçus à l’université de Cambridge en 2011, furent d’abord fabriqués en Chine avant d’être pris en charge par Sony à Pencoed dès 2012 avec une première estimation de 30 000 unités par mois. Aujourd’hui Sony en produit 120 000 à 150 000 par semaine avec une capacité de production de 250 000 par semaine qui doit être atteinte au moment où ces lignes seront publiées. Les innovations apportées au cours du temps ont permis de passer d’environ 5 secondes pour la production d’un Raspberry Pi à 3.1 secondes sur chacune des quatre lignes de production. La chaîne est aujourd’hui totalement automatisée avec notamment l’introduction de robots ABB pour le placement des gros composants (ports USB, HDMI, Ethernet), mais aussi avec l’automatisation des procédures des tests et le système de packaging hérité de la food industry : il s’agit du système utilisé pour les fameux bonbons Fishermen’s friend.

Service

Entre autres services, le TEC renferme un département service qui prend en charge les réparations de nombreux produits broadcast et cinéma comme les gammes Alpha, les optiques G Master, les FX6 ou encore la Venice. Un service gère également le prêt de matériel pour l’Europe avec une préparation et des tests sur les équipements comme chez un loueur.

La nouvelle HXC-FZ90

La visite du TEC est l’occasion pour Sony de lancer très en amont son nouveau produit de la gamme Live Broadcast, la caméra HXC-FZ90, dont la sortie est prévue en novembre 2023 à un tarif encore confidentiel. Le concept est celui d’un système caméra de plateau UHD cost effective et multi-application. La HXC-FZ90 vient remplacer la HXC-FB80 qui a dû être arrêtée en 2022 par manque de pièces.

La principale amélioration est l’ajout de l’UHD. La caméra s’accompagne d’une nouvelle voie de commandes HXCU-FZ90 et d’un nouveau boîtier CNA-2 permettant d’émuler les RCP sur une page Web. Enfin, le module HXCE-FZ90 permet l’extension de l’alimentation. Une démo du système complet exécutée par les ingénieurs Sony montre que l’ensemble est déjà opérationnel.

« Cette caméra répond à une demande du marché de pouvoir couvrir des événements ou activités de moindre envergure mais dont le nombre croît fortement grâce aux possibilités de consommer ou de produire du contenu vidéo sur Internet. Elle sera aussi destinée aux marchés du studio broadcast, du corporate et de l’éducation », précise Norbert Paquet responsable Europe pour le segment Live Production chez Sony.

Nouveau capteur UHD

Pour cette nouvelle caméra, Sony a fait le choix de développer un nouveau capteur mono CMOS 2/3” UHD. Un choix qui peut surprendre là où des concurrents misent sur des tailles de capteurs plus grandes pour contenir les 8 millions de pixels de l’UHD sans perdre trop en sensibilité et en rapport signal/bruit. Et pourtant, selon les ingénieurs Sony, la HXC-FZ90 affiche bien une résolution mesurée à 2 000 lignes TV et des performances en ligne avec ce qui est attendu d’une caméra de studio, notamment une sensibilité de F11. Le capteur 2/3” présente en outre l’avantage d’être parfaitement compatible avec le parc d’optique broadcast en monture B4 sans aucune adaptation optique. C’est aussi dans ce choix de mono capteur sans bloc optique que réside la principale source d’économie pour obtenir un tarif abordable.

License UHD/HDR

Pour conserver un prix d’entrée bas, un système de licences permanentes, par mois ou par semaine, permet d’activer les options UHD et HDR (HLG, S-Log3). La caméra étant nativement équipée d’un capteur 4K et de sorties 12G SDI, aucun hardware ne sera nécessaire pour activer l’UHD. Aussi, lorsque la caméra sera utilisée en HD, le signal sera produit par un sous échantillonnage du signal capteur. La HXC-FZ90 sera également équipée des dernières technologies Aria (correction du vignettage en grand angle) et Alac (correction des aberrations chromatiques).

Network trunk

La HXC-FZ90 dispose d’un port Ethernet RJ45 dit « network trunk » directement sur la tête de caméra. Il permettra de connecter un prompteur IP ou encore d’établir une liaison avec une caméra PTZ du plateau et de lui faire bénéficier de la fibre et du CCU en y faisant transiter les signaux de contrôle (câble Ethernet vers le « network trunk ») et le signal vidéo (câble SDI vers l’entrée vidéo de la HXC-FZ90). Ce dernier point paraît intéressant puisqu’il montre une volonté d’intégration des caméras PTZ avec les caméras de studio traditionnelles.

Autres fonctionnalités

Parmi les nouvelles fonctionnalités, le 60 Hz est aujourd’hui une demande venant du eSport. Le streaming vidéo des jeux se faisant à cette fréquence, la caméra doit pouvoir fournir des images qui pourront être synchronisées avec celle du jeu. Autre nouveauté : la caméra dispose d’une prise mini-jack quatre contacts (TRRS) qui permet de parler et écouter en même temps et qui remplace le traditionnel XLR 5 broches (là où la prise mini-jack de la HXC-FB80 permettait seulement l’écoute). Outre l’aspect économique, la compatibilité avec un grand nombre de casques bon marché est sécurisante. La HXC-FZ90 hérite aussi de la fonction « Focus Position Meter » des HDC-3500, permettant à trois boutons assignables de mémoriser trois positions de distances de point. Par la suite un cadre de couleur rouge, vert ou bleu apparaît dans le viseur pour signaler que les distances de point 1, 2 ou 3 sont atteintes. Une sorte de Follow Focus pour le broadcast.

RCP virtuels CNA-2

Le boîtier CNA-2 permet d’opérer les caméras depuis des RCP virtuels. Le choix du boîtier hardware permet de s’affranchir des problèmes de compatibilités avec les OS, lorsqu’une appli doit être installée. Ici, la page Web hébergée par le CNA-2 est accessible depuis n’importe quel PC/Mac, smartphone ou tablette. Si vous n’arrivez pas à ajuster un diaph finement à la souris ou sur un écran tactile, vous pourrez avoir un RCP-3500 ou RCP-3100 sous la main qui peut être « linké » au RCP virtuel, à n’importe quelle caméra, pour pouvoir profiter momentanément de l’ergonomie d’un vrai joystick. L’interface Web permettra de gagner du temps d’installation, de la place, du poids et donc de l’argent. La CNA peut communiquer avec les caméras et fournir un tableau de bord permettant entre autres de monitorer les caméras connectées, les versions de firmware, la qualité de chaque liaison optique, ou encore de consulter les logs de chaque caméra.

Voie de commande HXCU-FZ90

Le nouveau CCU est très compact 1,5 U. Comme son prédécesseur, il dispose en face avant de l’interface d’un RCP. La prise casque XLR 5 broches étant là aussi remplacée par une prise mini-jack. Détail intéressant, un voyant « call » placé à l’arrière permet à un opérateur d’identifier la correspondance CCU-caméra depuis l’arrière du rack de CCUs. Enfin, trois possibilités de câblage sont disponibles pour la liaison fibre : Lemo, Neutrik ou SMF (single mode fiber).

HXCE-FZ90.

Enfin, le boîtier HXCE-FZ90 permet d’étendre la liaison entre la caméra et le CCU à 10 km. D’un côté connecté en fibre Neutrik CCFN à 300 m max de la caméra, il pourra lui fournir l’alimentation nécessaire, et de l’autre côté, il permettra une liaison de 10 km en fibre monomode avec le CCU. L’IBC 2023 sera l’occasion de voir de plus près ce nouvel outil qui, en héritant de fonctionnalités et de performances de ses aînés, repousse encore les limites de la caméra de studio entrée de gamme.

Article paru pour la première fois dans Mediakwest #53, p. 34-38